重大共性工艺-3D互连技术进展

随着集成电路制造技术进入45nm及以下技术代,为了克服特征尺寸缩小所带来的技术挑战,业界普遍采用了一些新技术,如应变硅工程、高介电常数介质/金属栅极、多重曝光技术等,相应的设计成本和研发成本显著升高,同时提高了技术竞争的门槛。因此,众多芯片制造商和封装厂商都不约而同地关注三维集成技术,其优势在于高性能、低功耗、小的物理尺寸、高的集成密度。其中,如何实现垂直互连是三维集成的关键,其核心技术就是堆叠键合(Stacked Bonding)和硅通孔(TSV)。

经过多年的研究,硅通孔技术已经趋于成熟,但工艺成本问题是最大的瓶颈,只要有合适的产品需求,就能迅速进入大规模量产。而对于堆叠键合技术而言,主要有三种方式,即芯片-芯片键合、芯片-硅片键合、硅片-硅片键合,如图1所示。其中,硅片-硅片键合是最具潜力的技术趋势,它能够最大化生产效率、简化工艺流程、最小化成本,适用于高良率的同类产品间的三维集成。

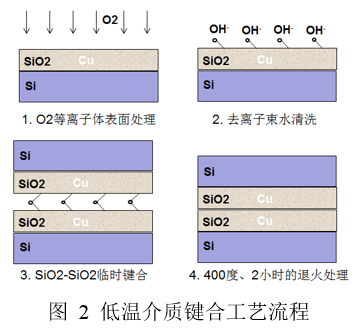

在硅片-硅片键合技术中,硅直接键合技术结合硅通孔技术是一种代表性的工艺制程。其中,硅直接键合技术可以在Si-Si、Si-SiO2、Si-Si3N4、SiO2-SiO2、Si3N4-Si3N4等多种介质表面进行,采用了等离子体表面激活的低温介质键合技术,如图2所示的SiO2-SiO2键合工艺。首先,采用O2等离子体轰击SiO2表面,以此激活介质表面的Si-O键,使其具有亲水性。其次,采用去离子水清洗介质表面,处于亚稳态的Si-O键很容易与H2O结合形成OH—悬挂键,以此在介质表面形成一层水分子膜。接着,采用夹具将两枚完成表面激活处理的硅片相互正面对准,并将硅片表面接近到亚毫米级的距离,先后从硅片中心到边缘进行介质表面键合,以此排出空气,获得理想的键合效果。由于SiO2介质表面存在OH—悬挂键,氢键的范德华力会使两枚硅片的介质表面相互粘合在一起,获得一定强度的临时键合。最后,采用400℃退火温度处理两小时,将键合面的OH—键还原成水分子,形成键合力更强的Si-O-Si键合面,并排出水气。

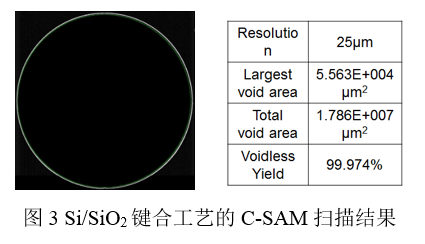

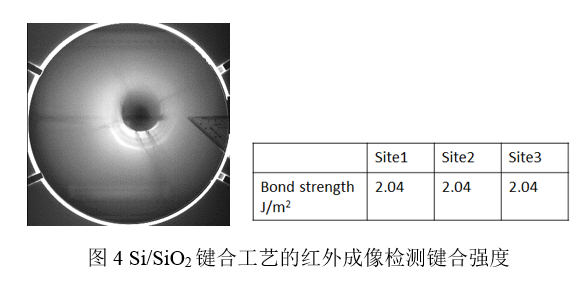

ICRD进行了硅直接键合工艺开发,分别对裸硅片和热氧化SiO2硅片先后进行了上述的等离子体表面激活工艺和去离子水清洗工艺处理,接着进行了Si-SiO2对准临时键合,然后进行退火处理,最后分别进行了C-SAM检测和键合强度检测,如图3和图4所示。

在12英寸硅片的有效检测范围内,仅在硅片边缘出现白色的空洞,而有效Die区域均未发现大于25um的空洞,Si-SiO2键合的无空洞率达到99.97%。

在硅片三个不同方位插入刀片,并采用红外成像方式穿透键合叠片,观察刀片引起的裂纹区域,并测量裂纹的半径方向长度,进而计算得到Si-SiO2键合工艺的键合强度达到2.04 J/m2。

沪公安网备 31011502004566号

沪公安网备 31011502004566号